軟弱地盤対策工法として、

- 表層処理工法

- 緩速載荷工法

- 抑え盛土工法

- 置換工法

- 軽量盛土工法

- 載荷重工法

- バーチカルドレイン工法

- サンドコンパクションパイル工法

- 振動締固め工法

- 固結工法

が挙げられます。

軽量盛土工法では、以下の材料が利用されます。

- EPS(発泡スチロール)

- FCB(気泡混合軽量土)

- 発泡ウレタン

- 発砲ビーズ混合軽量土

- 水砕スラグ

- 焼却灰

- タイヤチップス

- 石炭灰

今回、この中にある石炭灰軽量土工法について、勉強したことをまとめたいと思います。

目次

軽量盛土工法における石炭灰軽量土工法について

石炭灰軽量盛土工法は、石炭灰混合材料を用いて、軽量性から盛土荷重の低減、排水性から軟弱地盤対策などを図る工法です。

軽量・液状化し難い材料特性を有するため、港湾構造物に使用される実例もあり、地盤沈下減少にも効果があります。

コーン指数も1,200kPaを超えて、走行性(トラフィカビリティ)に優れ、さらに凍上抑制材料にも成り得ますので、路床・路盤材料としても利用されます。

石炭灰軽量土工法の施工方法

石炭灰混合材料を現場で敷均し・締固めを実施に際して、締固め後の1層の仕上がり厚さは一般的な盛土施工同様の30cm程度にするなど、通常の盛土材料と同様です。

スラリー材はグラウトポンプで現場施工箇所まで圧送し、トレミー管で投入充填することがあるが、運搬距離が長い場合(100m以上)はトラックミキサに搭載して施工位置まで運搬した後、グラウトポンプとトレミー管で打ち込む場合もあります。

盛土材

盛土材料として、石炭灰混合材料のほとんどの材料が適用可能だが、塑性材の場合は固化後は変形への追従性はないため、軟弱地盤上の盛土では注意が必要です。

軟弱地盤上の盛土における沈下抑制・変位抑制対策として、砂質土・礫質土の代替材料として用いることで、盛土の基礎地盤の圧密沈下量を低減させることができます。

盛土施工後に、アルカリ水対策・堤体の表面保護を目的として覆土を行うのが一般的です。

擁壁の裏込材

擁壁の裏込材料として、造粒材・破砕材・クリンカアッシュが適用可能です。

自然土と比べて乾燥密度が小さく締固め特性が良好で、内部摩擦角を大きく設定でき、軽量性・良好な締固め特性による土圧の低減が期待できます。

透水性は良好なため、擁壁背面の排水性を高めることもでき、軟弱地盤上の盛土におけるすべり対策にも効果的です。

石炭灰軽量土工法の材料(石炭灰)

石炭灰は石炭火力発電に伴い発生する産業廃棄物で指定副産物に定められています。

コンクリートの添加材をはじめ有効利用が古くから検討されており、土地造成・裏込め注入材・路床路盤などで活用されています。

石炭灰は、フライアッシュ・クランカアッシュに大別され、土砂代替材・塑性材・スラリー材に小別されます。

石炭灰の特徴

- 副産物の有効活用であり、天然資材を利用するのに比べて環境負荷が少ない。

- 石炭灰の発生位置(火力発電所位置)が沿岸域にあるため、船舶での大量な輸送が可能で運搬コストの低減

- 大量に発生するものであり、大規模な工事への供給が可能

土砂代替材【破砕材】

破砕材は、フライアッシュ・水・セメント・高炉スラグ微粉末・石膏等の添加剤を混合したものを締固めて固化させ、後に掘削・破砕して製造します。

破砕して製造するため、粒度調節させず搬出することが多いですが、粒径分類して搬出することもあります。

の製造フロー-640x360.jpg)

セメント固化による強度増加と有害物質の不溶化を目指したものである。

土砂代替材【造粒材】

造粒材は、フライアッシュ・セメント・添加材(造粒助材)・水を加え、造粒して製造します。

上記の原料を、パッチ式造粒機(円錐型スクリュー混合機)を用いて、混合と造粒を同時に行います。

造粒化してあるため、運搬・敷均し・転圧の各工程における作業性は通常の砂質土と同等の品質・取扱い性を有する人工地盤材料として利用できます。

造粒助材の影響で、高アルカリ性を呈しているため、地下水・雨水の浸透水などに影響を与えるため、対策が必要です。

塑性材

塑性材は、フライアッシュ・セメント・水・現地発生土で作製します

火力発電所等で精製されたセメント混合石炭灰を現場搬入して、現場発生土と攪拌混合します。

現場発生土が大量に出た場合においてのみ経済的です。

水中投入しても分離しないため、埋立護岸の中仕切り堤・盛土に利用されます。

スラリー材

スラリー材は、フライアッシュ・セメント・水で作製します。

スラリーが硬化して固化体となり、構造物に対する背面土圧が低減され安定性が向上する。

スラリー上になっているため、フライアッシュの乾燥状態による飛散を防止する働きもあります。

重力式混合プラントによってスラリー化させる手順は以下のとおりです。

- 石炭灰・セメントをベルトフィーダ等により定量・連続供給

- 重力式混合装置により自由落下

- 装置内の衝撃ダンパーとせん断バーによって粉体として混合

- 混合した粉体を撹拌用鋼製水槽に投入

- 浅層混合用撹拌機(ツインヘッダー)により撹拌

流動性・自己充填性・セルフレベリング性などの特徴があり、施工性に優れた材料です。

材料分離抵抗性も高く、水中打設時の水質汚濁がないため、海上埋立にも使われます。

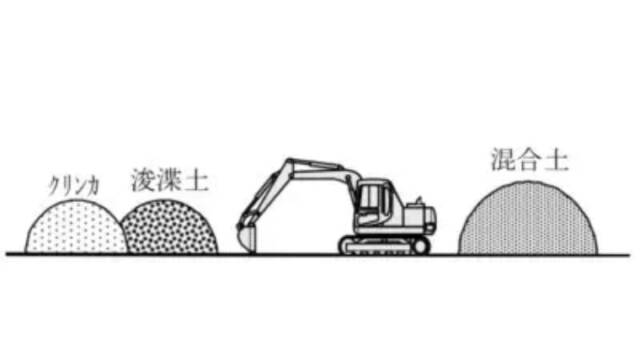

クリンカアッシュ

クリンカアッシュは、石炭火力発電所の微粉炭燃焼ボイラにおいて石炭灰が溶融固化した塊状のものを、ボイラ底部のクリンカホッパ(水槽)で冷却し、破砕機で破砕して粒径を25mm程度以下の粒状にしたものです。

クリンカアッシュの粒子は、ほとんどが細礫と粗砂であり、砂に近い粒度分布になっています。

クリンカアッシュの表面は0.2~20μm位の小さな孔隙が多数あり、1gあたり約4.5m2もの表面積があります。

これを高含水不良土と1対1の割合で混合することで、時間の経過と共にコーン指数が増加し、良質土相当に改良できるほど、高い土質改良効果を発揮します。

バックホウによる混合で十分施工が可能で、混合土は転圧後の放置で強度が大幅に増加します。

軽量性・高いせん断強度・排水性・通気性・保水性・保肥性に優れていますので、芝生場・ゴルフ場・下層路盤材・グラウンド排水材・岸壁裏込材・軽量盛土材などに多く利用されます。

まとめ

石炭灰軽量土工法についてまとめました。

石炭灰軽量土工法は、産業副産物を有効活用しつつ、盛土や裏込め材を軽量化できるため、軟弱地盤対策や構造物への土圧軽減に利用されています。

軽量盛土には他の材料が使われていて、別の材料については下記記事を参照してください。

紹介させて頂いた知識は土木施工管理技士の試験にも出てくるほど重要な知識です。

勉強に使用した書籍をまとめていますので、ご参照ください。